02.10.2023

Ausgangslage

Ein Kunde reklamiert bei der Firma SAQ-Kugelschreiber AG, weil seinen Kugelschreiber eine krumme Mine hat.

Vorgehen

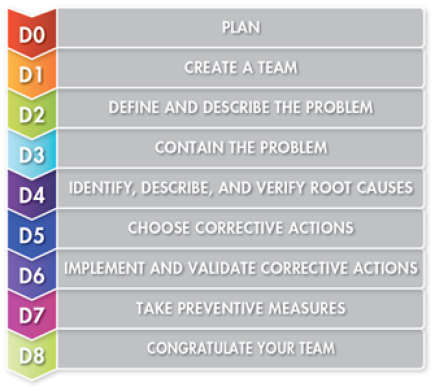

Foto und Rücksendung der krummen Mine. Anschauen vom Muster und D0 bis D8 Schritte durchführen.

Resultat

D0: Planen – Planen um die Lösung des Problems zu finden und deren Voraussetzungen.

D1: Team bilden – Definieren Team mit Individuen welch Produkt und Prozess Kenntnisse haben.

Wer kümmert sich um die Bearbeitung?

- Um da Problem anzugehen, braucht folgende Fachrichtungen: Qualität, Produktion, Design und Kundenservice: Martina, Laura Paul und Hans.

D2: Beschreiben Sie das Problem

Was ist das Problem? Handelt es sich um einen Wiederholungsfehler?

- Mine vom Kugelschreiber ist krumm und kann nicht schreiben. Die Metallmine zeigt Farbe auf die Seite der Mine.

D3: Sofortmassnahmen: Schadensbegrenzung mit Kunden und Marktfokus, bis eine dauerhafte Lösung gefunden ist.

Wie hoch ist das Risiko? Wie gewinnen wir Zeit?

- Lagerbestand überprüfen: Kein Bestand vorhanden Wer - Wann

- Kundenlagerbestand überprüfen Wer – Wann

- Ware in Transit zum Kunden überprüfen

- Der Lagerbestand der ähnlichen Typen Rot, Grün, Schwarz wurde ebenfalls bezüglich des reklamierten Fehlermerkmals überprüft. An diesen konnte der Fehler nicht festgestellt werden. - Wer – Wann

D4: Identifizieren und Validieren der Ursachen

Was war falsch daran? Warum wurde das Problem nicht vermieden oder erkannt? Ursachenanalyse zur Entstehung des Fehlers:

- Als Ursache wurde Verschleiß an der Minenproduktionsmaschine festgestellt. Durch den Verschleiß hat sich Spiel in der Farbloch des Kugelschreibers ergeben.

- Eine regelmäßige Überprüfung des Minenproduktionsmaschines war im Wartungsplan nicht vorgesehen.

- Ursachenanalyse zur Nichterkennung des Fehlers: Der Fehler wurde durch die Masskontrolle der Minen nicht erkannt.

- Während der Analyse hat sich gezeigt, dass die Teile in der Maschine gespannt waren und zu Verbiegung der Minen führen könnten.

- Die Ursache hierfür ist, dass direkt nach dem Abrichten der Maschine, die geringsten Schleifdrücke herrschen.

D5: Auswahl und Überprüfung permanenter Korrekturmassnahmen

Wie können wir das Problem ändern? Können wir es umgehen? Abstellmassnahmen zur Fehlerenstehung:

- Die Überprüfung des Minenproduktionsmaschine in den Wartungsplan aufnehmen

- Prüfen ob ein regelmäßiges Verschieben des Minenproduktionsmaschinen punktuellen Verschleiss an derAusgang der Minen verhindert bzw. minimiert

- Änderung des Prüfplans

- Ergänzung des Prüfplans um zusätzliche Prüfung des Minenproduktionsmaschinenausgang

Die Wirksamkeit dieser Schritte muss geprüft werden.

D6: Durchführung von Korrekturmassnahmen

Wird das Ziel erreicht? Greifen die Maßnahmen? Abstellmassnahmen zur Fehlerenstehung:

- Überprüfung des Minenproduktionsmaschinenausgangs in den Wartungsplan aufgenommen.

- Regelmässiges Sampling von Kugelschreiber

- Anpassung der Prozess-FMEA

- Änderung des Prüfplans

- Ergänzung des Prüfplans um zusätzliche Prüfung Minenproduktionsmaschinenausgangs

D7: Präventivmassnahmen ergreifen, damit das Problem an der Entstehung eliminiert wird.

Wie können wir den neuen Zustand beibehalten? Wie können wir die Wirksamkeit überwachen

- FMEA Anpassung verifizieren

- Anpassung vom Prüfungsplan und zeitliche Kontrolle der Ergebnisse (sampling).

- Anpassung der Wartungsarbeitsanweisungen

D8: Würdigung des Teams – Sammeln und Teilen Sie die gewonnenen Erkenntnisse.

Was lernen wir für die Zukunft?

- Report unterschreiben

- Team gratulieren

- Abschluss der Massnahmen

Quelle

Diese Methode wurde aufbereitet von

Priska Wobmann

Qualitätsmanagerin